ترانسمیتر جریان چیست؟ بررسی عملکرد، کاربردها و مزایای دیروز

ترانسمیتر جریان چیست؟ بررسی عملکرد، کاربردها

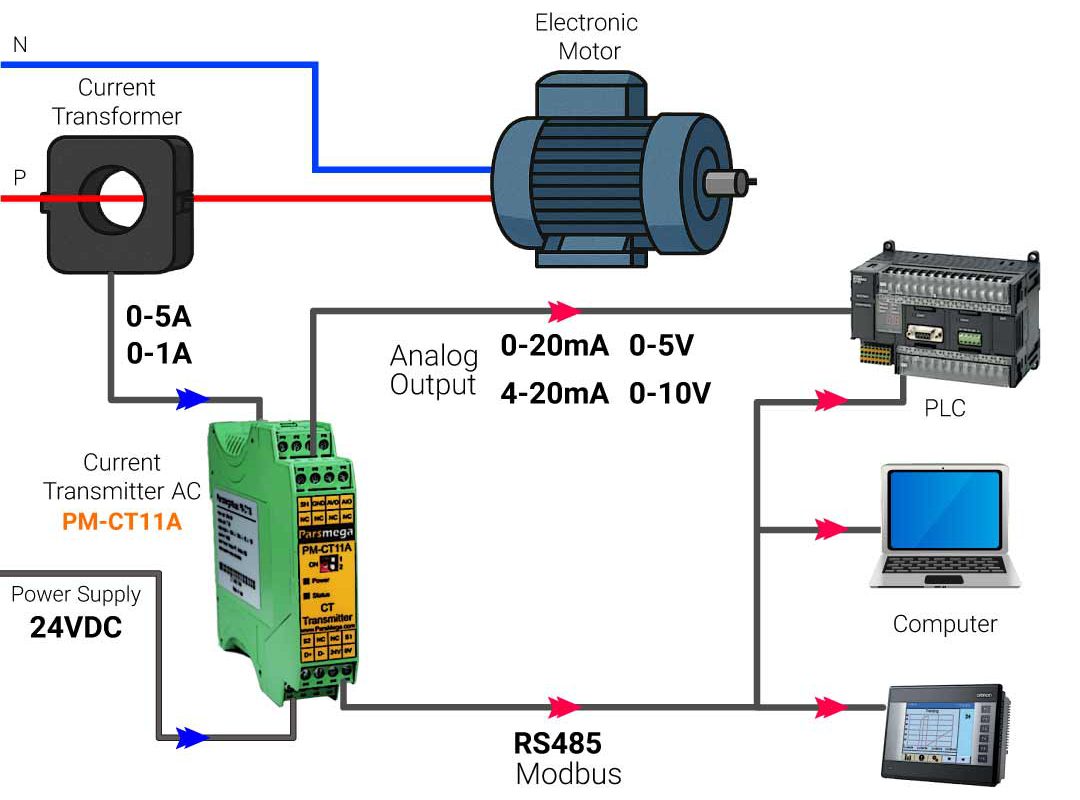

در سیستمهای اتوماسیون صنعتی مدرن، اندازهگیری دقیق جریان الکتریکی یکی از مهمترین عوامل برای کنترل، حفاظت و مانیتورینگ تجهیزات است. ترانسمیتر جریان یکی از تجهیزات کلیدی در تابلوهای برق صنعتی است که وظیفه تبدیل جریان اندازهگیریشده به سیگنال استاندارد قابل استفاده در سیستمهای کنترلی مانند PLC، HMI و SCADA را بر عهده دارد.

در اغلب پروژههای صنعتی، جریان توسط ترانس جریان (CT) اندازهگیری میشود. خروجی CT معمولاً 5 آمپر است. این مقدار برای ورود مستقیم به PLC مناسب نیست. بنابراین استفاده از ترانسمیتر جریان برای تبدیل این مقدار به سیگنال استاندارد مانند 4-20mA، 0-10V یا RS485 ضروری است.

بدون استفاده از ترانسمیتر جریان، امکان مانیتورینگ دقیق، ایمن و پایدار جریان در سیستمهای صنعتی وجود نخواهد داشت.

ترانسمیتر جریان چگونه کار میکند؟

برای درک بهتر عملکرد ترانسمیتر جریان، ابتدا باید فرآیند اندازهگیری جریان در سیستم صنعتی را بررسی کنیم. مراحل کار به صورت زیر است:

-

جریان عبوری از کابل قدرت توسط ترانس جریان (CT) اندازهگیری میشود

-

خروجی CT که معمولاً 5 آمپر است، وارد ترانسمیتر جریان میشود

-

ترانسمیتر جریان مقدار جریان را اندازهگیری و پردازش میکند

-

مقدار جریان به سیگنال استاندارد تبدیل میشود

-

سیگنال به PLC یا سیستم مانیتورینگ ارسال میشود

این سیگنال میتواند یکی از موارد زیر باشد:

-

خروجی آنالوگ 4-20mA

-

خروجی آنالوگ 0-10V

-

خروجی دیجیتال RS485 با پروتکل Modbus

استفاده از ترانسمیتر جریان باعث میشود سیگنال اندازهگیری شده ایمن، دقیق و قابل استفاده در سیستمهای کنترل صنعتی باشد.

چرا استفاده از ترانسمیتر جریان در اتوماسیون صنعتی ضروری است؟

در طراحی سیستمهای اتوماسیون صنعتی، استفاده از ترانسمیتر جریان یک استاندارد مهم محسوب میشود. این تجهیز نقش مهمی در افزایش ایمنی، دقت و قابلیت مانیتورینگ سیستم دارد.

افزایش ایمنی تجهیزات

PLC ها و سیستمهای کنترلی برای دریافت سیگنالهای استاندارد طراحی شدهاند. اتصال مستقیم خروجی CT میتواند باعث آسیب به تجهیزات شود. ترانسمیتر جریان این مشکل را برطرف میکند.

افزایش دقت اندازهگیری

ترانسمیتر جریان با استفاده از تکنولوژی True RMS میتواند جریان واقعی را حتی در بارهای غیرخطی اندازهگیری کند.

امکان مانیتورینگ و کنترل

با استفاده از ترانسمیتر جریان میتوان مصرف جریان تجهیزات مختلف را در PLC یا SCADA مشاهده و تحلیل کرد.

حفاظت از تجهیزات

با مانیتورینگ جریان میتوان مشکلاتی مانند:

-

اضافهبار

-

کاهش بار

-

قطع فاز

-

خرابی موتور

را به سرعت تشخیص داد.

نقش ترانسمیتر جریان در تابلو برق صنعتی

در تابلوهای برق صنعتی، ترانسمیتر جریان یکی از مهمترین تجهیزات اندازهگیری محسوب میشود. این تجهیز بین CT و PLC قرار میگیرد و سیگنال استاندارد را به سیستم کنترل ارسال میکند.

استفاده از ترانسمیتر جریان باعث میشود:

-

طراحی سیستم استاندارد شود

-

قابلیت مانیتورینگ افزایش یابد

-

ایمنی سیستم افزایش یابد

-

امکان توسعه سیستم فراهم شود

مزیت مهم ترانسمیتر جریان پارس مگا: پشتیبانی از RS485 و Modbus

یکی از مهمترین مزایای ترانسمیتر جریان پارس مگا نسبت به بسیاری از محصولات موجود در بازار، پشتیبانی از ارتباط دیجیتال RS485 با پروتکل Modbus RTU است.

این قابلیت یک مزیت رقابتی بسیار مهم محسوب میشود.

مزایای استفاده از RS485 در ترانسمیتر جریان پارس مگا

ارتباط دیجیتال دقیق

برخلاف سیگنال آنالوگ، ارتباط دیجیتال دقت بسیار بالاتری دارد.

کاهش نویز

در محیطهای صنعتی که نویز زیاد است، ارتباط RS485 عملکرد بسیار پایداری دارد.

امکان اتصال چند دستگاه

چندین ترانسمیتر جریان پارس مگا میتوانند در یک شبکه Modbus متصل شوند.

کاهش سیمکشی

با استفاده از RS485، تعداد سیمها کاهش مییابد و نصب سادهتر میشود.

سازگاری با PLC و SCADA

تقریباً تمام PLC های صنعتی از Modbus RTU پشتیبانی میکنند.

این ویژگی باعث میشود ترانسمیتر جریان پارس مگا گزینهای ایدهآل برای سیستمهای اتوماسیون مدرن باشد.

کاربردهای ترانسمیتر جریان در صنایع مختلف

ترانسمیتر جریان در صنایع مختلف کاربرد گستردهای دارد:

صنایع تولیدی

برای مانیتورینگ موتورهای صنعتی و خطوط تولید

نیروگاهها

برای اندازهگیری و کنترل جریان تجهیزات

صنایع نفت و گاز

برای سیستمهای مانیتورینگ و حفاظت

ساختمانهای هوشمند

برای سیستمهای BMS و مدیریت انرژی

دیتاسنترها

برای مانیتورینگ مصرف تجهیزات حساس

تابلوهای برق صنعتی

برای ارسال اطلاعات جریان به PLC

در تمامی این کاربردها، استفاده از ترانسمیتر جریان ضروری است.

ویژگیهای ترانسمیتر جریان پارس مگا

ترانسمیتر جریان پارس مگا با در نظر گرفتن نیازهای واقعی صنعت طراحی شده است. ویژگیهای مهم:

-

قابلیت دریافت جریان 5 آمپر CT

-

دقت بالا در اندازهگیری

-

پشتیبانی از True RMS

-

خروجی آنالوگ استاندارد 4-20mA

-

پشتیبانی از RS485 و Modbus RTU

-

طراحی صنعتی مقاوم

-

پایداری بالا

-

مناسب برای PLC و سیستمهای مانیتورینگ

چرا ترانسمیتر جریان پارس مگا انتخاب مناسبی است؟

دلایل انتخاب ترانسمیتر جریان پارس مگا:

-

کیفیت ساخت بالا

-

دقت اندازهگیری بالا

-

پشتیبانی از Modbus RTU

-

سازگاری با سیستمهای صنعتی

-

عملکرد پایدار در محیط صنعتی

-

قابلیت مانیتورینگ دیجیتال

این ویژگیها باعث شده است ترانسمیتر جریان پارس مگا گزینهای حرفهای برای پروژههای صنعتی باشد.

جمعبندی

ترانسمیتر جریان یکی از مهمترین تجهیزات در سیستمهای اتوماسیون صنعتی است. این تجهیز جریان خروجی CT را به سیگنال استاندارد تبدیل میکند و امکان مانیتورینگ، کنترل و حفاظت سیستم را فراهم میکند.

استفاده از ترانسمیتر جریان پارس مگا با داشتن قابلیت RS485 و Modbus RTU، دقت بالا و طراحی صنعتی، یک انتخاب مطمئن برای پروژههای صنعتی محسوب میشود.

این تجهیز نقش مهمی در افزایش ایمنی، دقت و قابلیت اطمینان سیستمهای اتوماسیون صنعتی دارد.